01

機種検討~購入

まずはCNCを導入することに

プライベーターをやっていると小物を製作したくなることが多いのですが、高精度で製作したい場合、やはり手作業のみでは厳しいのでCNCがあったらな、と以前から思っていました。

3Dプリンタも検討したのですが、仕上がり精度の問題でまずはCNCの導入することに決定。コストパフォーマンスに優れる中華製など色々選択肢がありましたが、初心者なので、最初はきちんとサポートが受けれれる日本製にしようと思い

オリジナルマインドopen_in_new

のBT200という機種を購入することにしました。

USBで駆動できる事もポイントです(購入当時、ほとんどの機種はパラレルポートを使用するのでPCの選定が面倒)。

KitMill BT200 開梱

02

組み立て

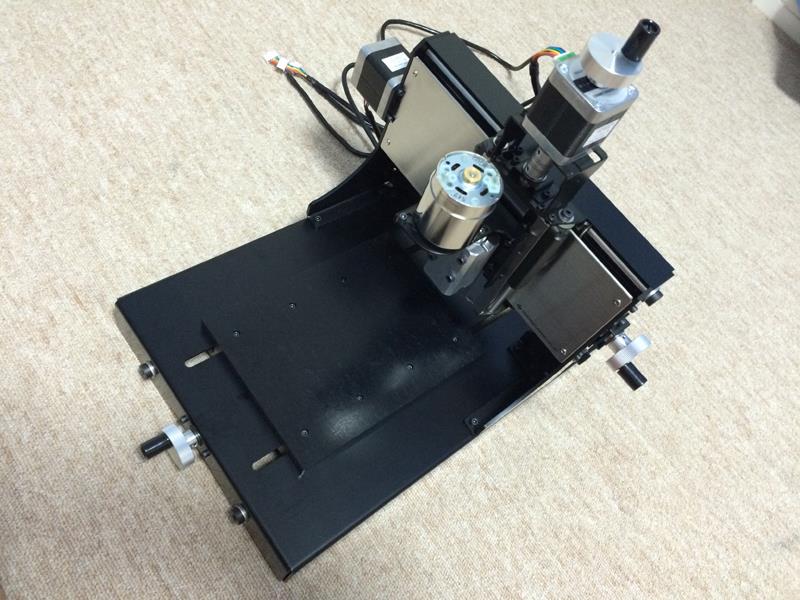

- 取扱説明書がしっかりしているので、組み立ては簡単です。それぞれの部品の水平度、垂直度の調整が一番気を使います。

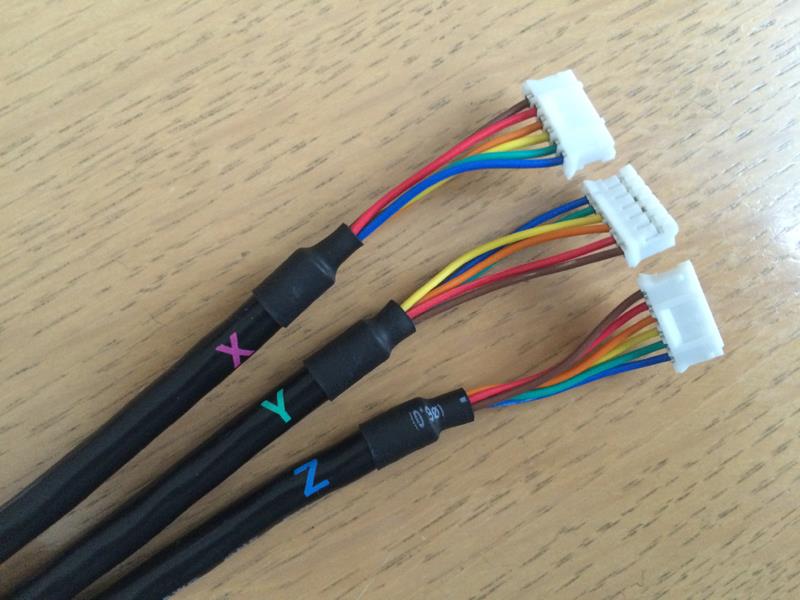

丁寧に組み立てて3時間くらいで配線以外の機械部分が組み上がりました。 - ステッピングモータの接続ケーブルに記載がなく、外した時に分からなくなりそうだったので、知る人ぞ知る「レタリング」でXYZ軸を識別。 相当昔のものなので、最近の人は知らないと思いますが、鉛筆などでシートを擦ると文字が転写されます。

- コントロールユニットの組立と配線の接続を行って完成。

機械部分の組み立て完了

レタリングでXYZ軸を識別

組み立て完了

- 配線はの取り回しはこのような状態。

スピンドルモーターのケーブルは切削中に動くので無理な力がかからないように遊びを持たせます。

配線の取り回し状態

03

動作確認

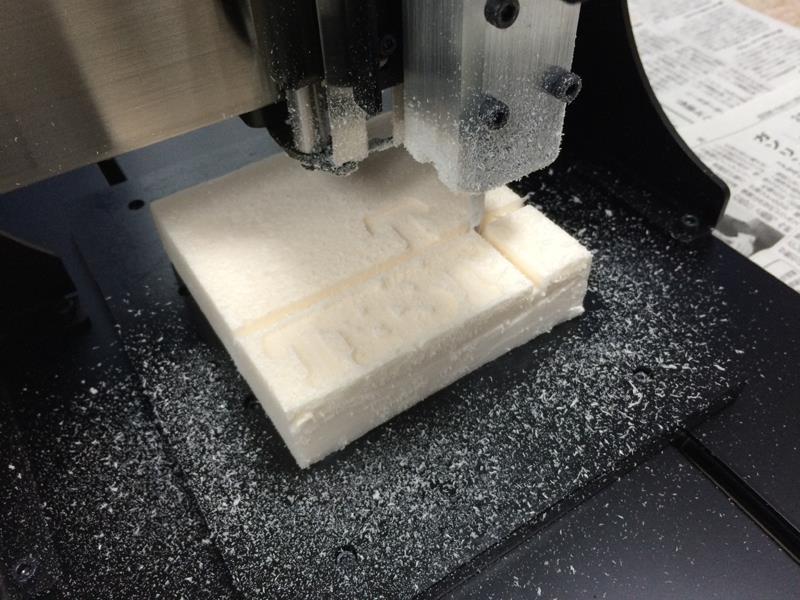

- ノートPCにドライバソフトをインストールして、手動で各軸の動きとスピンドルモータの動作をチェック。

その後、テスト用のGコードを読み込んで切削テストを行います。 いきなり固い素材だと、失敗した時に危ないのでホームセンターで買ってきたスタイロフォームを使用しました。

φ4のエンドミルφ4しか購入していなかったので「TEST」の文字は潰れてしまっていいますが、動作的には問題ありませんでした。

オプションの原点センサーは購入しませんでしたが、あった方が便利かもしれません。

切削テスト